Десять распространенных дефектов лазерной сварки и способы их устранения

2025-10-30

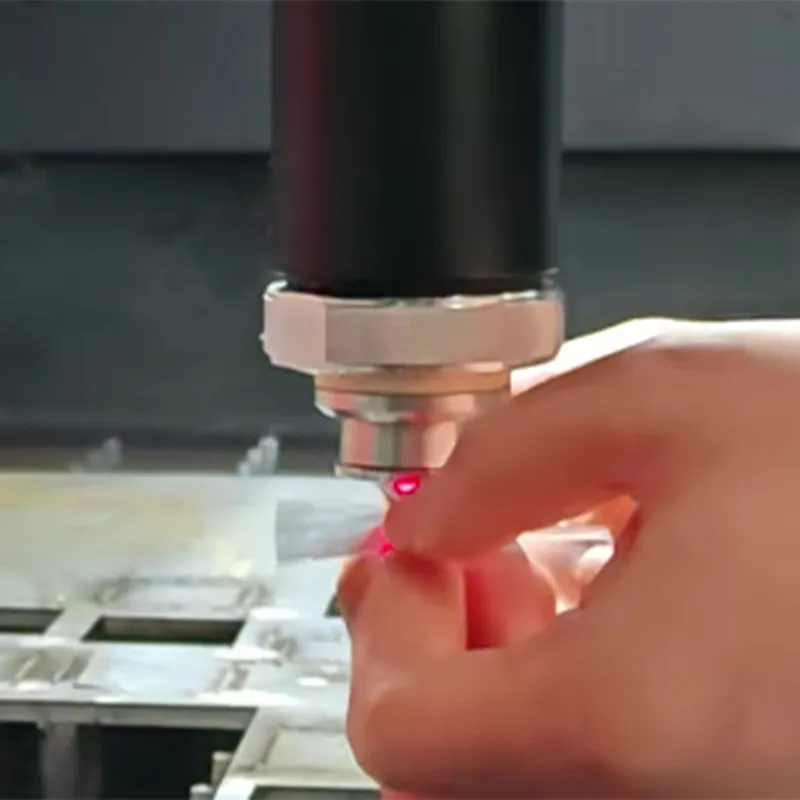

Лазерная сварка — это высокоэффективный и точный метод соединения материалов, использующий лазерный луч высокой плотности энергии в качестве источника нагрева. Он обладает преимуществами высокой производительности, точности и удобства применения. В настоящее время лазерная сварка широко применяется в электронных компонентах, автомобилестроении, аэрокосмической отрасли и других сферах промышленного производства.

Однако лазерная сварка не является универсальным методом. Иногда из-за ошибок в работе или настройке параметров могут возникать дефекты обработки. Только полностью понимая эти дефекты и способы их предотвращения, можно максимально реализовать потенциал лазерной сварки.

1. Разбрызгивание металла при сварке

Разбрызгивание, возникающее при лазерной сварке, серьезно влияет на качество поверхности сварного шва, а также загрязняет и повреждает линзы оборудования. Проявляется в виде прилипших металлических частиц на поверхности материала или изделия после завершения сварки.

Причины: загрязнение поверхности материала (масло, пыль) либо испарение цинкового покрытия.

Решение:

• Очищать поверхность материала перед сваркой.

• Снизить мощность сварки, так как разбрызгивание напрямую связано с плотностью энергии.

2. Трещины

При лазерной сварке в основном возникают термические трещины: кристаллизационные, разжижения и др.

Причины: чрезмерная усадочная деформация до полного затвердевания шва.

Решение: использовать присадочную проволоку, предварительный нагрев материала.

3. Поры

Пористость на поверхности шва — частый дефект при лазерной сварке.

Причины:

• Быстрое охлаждение глубокой и узкой сварочной ванны, из-за чего газы не успевают выйти.

• Загрязнение поверхности либо испарение цинка с оцинкованных листов.

Решение: очистка поверхности, контроль направления подачи защитного газа.

4. Подрез

Подрез — дефект в виде канавки вдоль границы сплавления глубиной более 0,5 мм, длиной более 10% шва или превышающей требования стандартов.

Причины:

• Слишком высокая скорость сварки.

• Чрезмерно большой зазор между соединяемыми деталями.

• Резкое снижение энергии в конце сварки.

Решение: контроль мощности и скорости сварки, зачистка и ремонт швов.

5. Избыточное наполнение шва

Чрезмерное увеличение высоты шва.

Причины: слишком высокая скорость подачи присадочной проволоки или низкая скорость сварки.

Решение: повысить скорость сварки, снизить скорость подачи проволоки или уменьшить мощность лазера.

6. Смещение шва

Металл шва располагается не по центру стыка.

Причины: неточное позиционирование, ошибки в синхронизации подачи проволоки или настройки лазера.

Решение: отрегулировать положение сварки, настройки оборудования и юстировку лазерного луча.

7. Вогнутость шва

Углубление на поверхности сварного соединения.

Причины: смещение лазерного луча к нижней детали при пайке.

Решение: скорректировать положение луча относительно стыка.

8. Неравномерное формирование шва

Проявляется в виде неровных валиков, неоднородности шва, резких переходов к основному металлу.

Причины: нестабильная подача проволоки или прерывистое излучение лазера.

Решение: обеспечить стабильность работы оборудования.

9. Наплывы в углах шва

Наплывы или неровности в местах изменения направления сварного шва.

Причины: резкие изменения траектории сварки, неточное программирование.

Решение: использовать оптимальные параметры сварки, корректировать траекторию.

10. Поверхностные шлаковые включения

Видимые включения шлака между слоями при многослойной сварке.

Причины:

• Недостаточная очистка между слоями.

• Слишком высокая скорость или недостаточная мощность сварки.

Решение:

• Выбрать оптимальную силу тока и скорость сварки.

• Тщательно очищать каждый слой.

• При необходимости зачищать швы шлифовкой.