Основы работы лазерных режущих станков

2025-12-13

Лазеры впервые начали применяться для резки уже в 1970-х годах. Когда сфокусированный лазерный луч попадает на заготовку, область облучения быстро нагревается до температуры плавления или испарения материала. Как только луч проникает в заготовку, начинается процесс резки: лазерный луч движется по контуру, одновременно расплавляя материал. И это — лазерная резка!

Технологические параметры лазерной резки

Технология лазерной резки уже хорошо известна. Это метод обработки, использующий высокоэнергетический лазерный луч для точного раскроя материалов. Он широко применяется для обработки как металлических, так и неметаллических материалов. Самое распространенное оборудование для этого — лазерные режущие станки.

К основным технологическим параметрам лазерной резки относятся: мощность лазера, скорость резки, толщина реза и расход газа. Другие факторы, такие как качество лазерного луча, фокусное расстояние линзы, расфокусировка и сопло, также оказывают значительное влияние на процесс резки.

1. Мощность лазера

Мощность лазера — один из важнейших параметров лазерного режущего станка. Чем выше мощность, тем выше скорость резки и больше толщина обрабатываемого материала. Обычно под мощностью лазера понимается его выходная мощность.

Что касается свойств материала, если у материала высокая отражательная способность поверхности, то при облучении лазером большая часть энергии будет отражаться обратно, а не поглощаться материалом для резки. Поэтому для обеспечения достаточной энергии реза необходимо увеличить мощность лазера. Точно так же, если у материала хорошая теплопроводность, тепло, выделяемое при лазерном облучении, будет быстро распространяться внутрь материала, затрудняя нагрев области реза до температуры, достаточной для резки. В этом случае также необходимо увеличить мощность лазера для повышения эффективности резки. Кроме того, для резки материалов с высокой температурой плавления также требуется более высокая мощность и плотность энергии лазера. Это связано с тем, что материалы с высокой температурой плавления требуют больше энергии для расплавления или испарения, чтобы достичь цели резки.

2. Скорость резки

При определенной мощности, когда толщина листа увеличивается, лазерному лучу необходимо проникнуть в более глубокие слои материала, чтобы завершить резку. Исследования показали, что зависимость между скоростью резки и шероховатостью поверхности реза не является простой линейной, а имеет U-образную форму. Это означает, что для материалов разной толщины и при разных условиях давления режущего газа существует оптимальная точка скорости резки. При резке с этой скоростью значение шероховатости поверхности реза можно минимизировать, то есть сделать разрез максимально гладким. Вообще говоря, чем выше скорость резки, тем большая мощность требуется.

Скорость резки относится к длине, которую лазерный режущий станок может резать в минуту. Чем выше скорость, тем выше эффективность. Скорость резки лазерного станка зависит от типа, толщины, твердости и т.д. материала, а также от мощности лазера и диаметра пятна.

3. Толщина реза

Толщина реза — это максимальная толщина материала, которую может разрезать лазерный режущий станок. Факторы, влияющие на толщину реза, включают:

Мощность оборудования: Чем выше мощность оборудования, тем большую толщину можно резать.

Тип материала: Разные материалы имеют разную твердость, плотность и вязкость, что влияет на толщину реза.

Технология резки: Разные технологии резки (лазерная, водяная струя, плазменная) имеют разные максимальные толщины реза.

Технологические параметры резки: Такие как скорость резки, давление газа и т.д., также влияют на толщину реза.

4. Давление газа

В процессе плазменной резки лазерный луч нагревает материал до температуры плавления, а подаваемый в это время газ выполняет функцию выдувания расплавленного металла, формируя разрез. Давление газа должно быть достаточно высоким, чтобы эффективно удалять расплавленный металл и обеспечивать непрерывность резки и четкость разреза. Расход газа также связан с формой сопла. Разные формы сопел по-разному влияют на распределение и характеристики потока газа, поэтому подходящий расход газа также будет разным. При выборе сопла и настройке расхода газа необходимо подбирать и оптимизировать параметры в соответствии с конкретными требованиями к резке и свойствами материала.

5. Луч

Выходной режим луча лазера имеет решающее значение для эффекта резки. Экспериментальные исследования показали, что ширина разреза почти равна диаметру лазерного пятна при резке без кислородной поддержки. Размер пятна пропорционален фокусному расстоянию фокусирующей линзы, то есть чем больше фокусное расстояние, тем больше пятно; чем меньше фокусное расстояние, тем меньше пятно. Однако, хотя короткофокусная линза позволяет получить меньшее пятно, ее глубина резкости также уменьшается. Чем меньше глубина резкости, тем строже требования к расстоянию от поверхности заготовки до линзы. Величина расфокусировки оказывает большое влияние на скорость и глубину резки и должна оставаться неизменной в процессе резки. Обычно используется отрицательное значение расфокусировки, то есть фокусное положение устанавливается ниже поверхности разрезаемого листа.

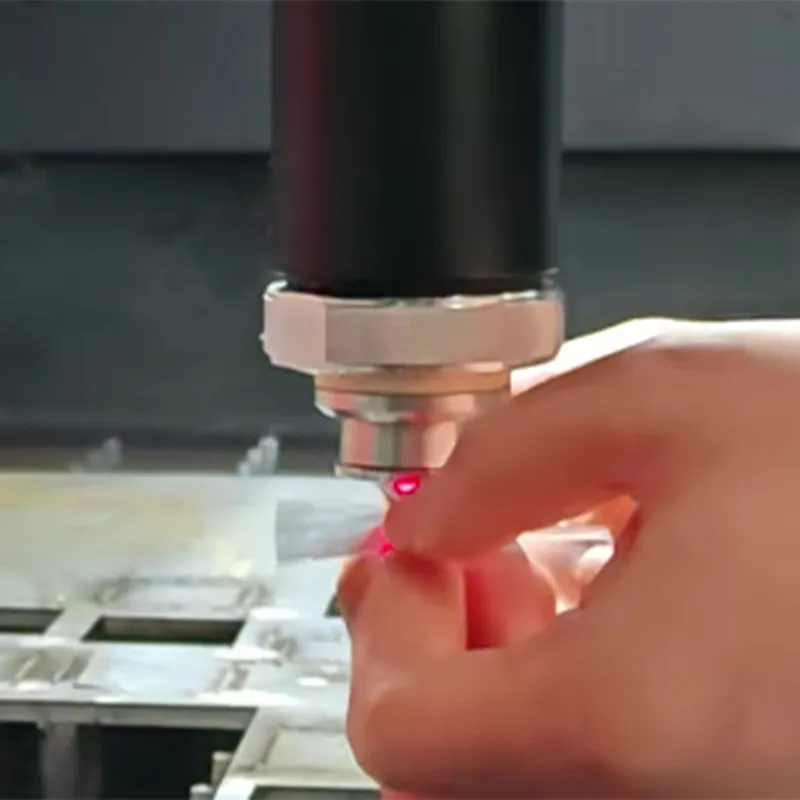

6. Сопло

Сопло — важный компонент, влияющий на качество и эффективность лазерной резки. В лазерной резке обычно используется коаксиальное сопло (соосное с оптической осью), а диаметр выходного отверстия сопла должен выбираться в зависимости от толщины разрезаемого материала. Кроме того, расстояние от сопла до поверхности заготовки также значительно влияет на качество резки. Для обеспечения стабильности процесса резки это расстояние должно оставаться постоянным.

Стандарты оценки качества лазерной резки

Применение лазера для резки металлических материалов уже хорошо известно, но многие не знают, как оценить качество обработки при использовании лазерных режущих станков. На самом деле, качество резки обычно оценивается по шероховатости торца, заусенцам на нижней кромке и ширине реза.

1. Шероховатость торца

При резке материала лазером под воздействием потока газа и скорости подачи на торце образуются вертикальные (или наклонные) линии. Чем глубже линии, тем шероховатее торец, и наоборот. Шероховатость влияет не только на внешний вид кромки, но и на характеристики трения. Поэтому, чем ниже шероховатость, тем выше качество резки. Путем регулировки таких параметров, как мощность лазера, скорость подачи, фокусное расстояние, тип вспомогательного газа и давление, можно непрерывно оптимизировать шероховатость торца.

2. Заусенцы на нижней кромке

Принцип лазерной резки металла заключается в мгновенном испарении металла за счет высокой энергии лазера и удалении шлака с поверхности заготовки с помощью вспомогательного газа. Однако в реальном процессе обработки такие факторы, как толщина материала, недостаточное давление газа и несоответствие скорости подачи, приводят к тому, что часть шлака после охлаждения образует заусенцы и остается на нижней части заготовки. В этом случае требуется дополнительная обработка для удаления заусенцев, что увеличивает трудозатраты. Заусенцы и шлак на нижней части заготовки являются очень важными критериями для оценки качества резки.

3. Ширина реза

Ширина реза отражает точность обработки. Обычно она не влияет на качество резки. Ширина реза становится важным показателем только тогда, когда внутри заготовки необходимо сформировать особо точный контур или узор. Ширина реза определяет минимальный внутренний диаметр контура. Чем меньше ширина реза, тем точнее контур и тем меньше диаметр отверстия можно обработать. Это одно из важных преимуществ лазерной резки по сравнению с плазменной.

Стратегия улучшения применения технологии лазерной резки

В реальном применении технологии лазерной резки повышение эффективности резки, улучшение качества резки и снижение затрат — это то, что нам часто приходится учитывать. Для улучшения технологии лазерной резки с целью повышения производительности, качества резки и снижения затрат можно предпринять следующие шаги:

1. С развитием лазерных технологий использование лазеров более высокой мощности может значительно увеличить скорость резки, одновременно уменьшая зону термического влияния и деформацию материала, делая резку более эффективной и качественной, особенно для резки более толстых материалов.

2. Рационально настраивать такие параметры, как мощность лазера, скорость резки, тип и давление вспомогательного газа, расстояние между соплом и материалом, и производить тонкую настройку в соответствии с конкретными материалами и требованиями к резке. Путем многократных испытаний найти оптимальное сочетание параметров для повышения эффективности и качества резки.

3. С помощью системы автоматической фокусировки автоматически регулировать положение фокуса лазера в зависимости от толщины и типа материала, чтобы обеспечить точность резки.

4. Уменьшить время, не затрачиваемое на резку, и повысить общую эффективность работы за счет быстрого перемещения режущей головки к следующей начальной точке резки.

5. Автоматически определять край и угол наклона материала, автоматически корректировать траекторию резки, сокращать отходы материала и время предварительной обработки.

6. Использовать программное обеспечение для раскроя для имитации резки, планировать наиболее простой путь резки, сокращать холостой ход, повышать коэффициент использования материала и скорость резки.

7. Регулярно проводить техническое обслуживание и сервис лазерного режущего станка, например, замену изнашиваемых деталей, очистку оптических компонентов, калибровку оборудования, чтобы обеспечить долгосрочную стабильную работу оборудования и сохранить оптимальные режущие характеристики.

8. Поддерживать чистоту рабочей среды лазерного режущего станка, обеспечивать соответствующую температуру и умеренную влажность, чтобы избежать воздействия пыли и чрезмерной влажности на оборудование и эффект резки.

9. Использовать более совершенные системы управления и программное обеспечение для повышения точности управления и скорости отклика, а также для поддержки более сложных задач резки.

10. Продолжать следить за новыми разработками в области лазерных технологий, такими как более эффективные лазерные источники, более совершенные оптические системы, интеллектуальные программные алгоритмы и т.д., чтобы постоянно улучшать возможности резки.