Проверка и регулировка соосности при лазерной резке

2026-01-25

Достижение стабильной высококачественной лазерной резки зависит не только от мощности, скорости или настроек фокуса. Одним из наиболее легко упускаемых из виду, но при этом важнейших факторов является соосность — совмещение центра лазерного луча с центром сопла. Плохая соосность может привести к неравномерной резке, образованию избыточного шлака, смещению пропила и даже частому повреждению сопла.

Что такое коаксиальное выравнивание при лазерной резке?

Коаксиальное выравнивание означает, что центр лазерного луча идеально совпадает с центром отверстия сопла, и оба имеют одну и ту же центральную ось с вспомогательным воздушным потоком. Другими словами, лазерный луч, отверстие сопла и режущий воздушный поток должны находиться на одной центральной оси, когда они выходят из лазерной головки.

Когда все три элемента выровнены, энергия лазера и давление газа будут симметрично распределены на режущей кромке, обеспечивая плавную и равномерную обработку. Если эти три элемента не выровнены, газ будет смещаться вбок, расплавленный металл не сможет плавно вытекать, а направление резки станет нестабильным.

Почему соосность так важна?

Даже если мощность, положение фокуса и параметры резки настроены правильно, плохая соосность может испортить весь результат резки. Ниже приведены наиболее распространенные дефекты, вызванные нарушением соосности:

2.1 Плохое качество режущей кромки

• На одной или обеих сторонах заготовки появляется большое количество шлака.

• Другие стороны остаются чистыми.

• Неровные или шероховатые края.

Эта ситуация возникает из-за отклонения направления воздушного потока, что препятствует равномерному удалению расплавленного металла.

2.2 Чрезмерные заусенцы и шлак

Отклонения в соосности могут препятствовать потоку вспомогательного газа, в результате чего расплавленный материал прилипает к режущей кромке.

2.3 Смещение реза и деформация контура

Когда лазерный луч не попадает в материал перпендикулярно, это может привести к:

• Наклонным резам

• Недостаточной точности размеров

• Деформации детали

2.4 Перегрев или возгорание сопла

Когда искра отклоняется, она может попасть непосредственно на кончик сопла, что сокращает срок его службы и может повредить защитную линзу.

2.5 Снижение стабильности резки и увеличение эксплуатационных расходов

В долгосрочной перспективе отклонения от соосности могут привести к:

• Увеличению количества бракованного материала.

• Увеличению количества доработок.

• Более частой замене сопел.

• Снижению общей эффективности оборудования.

Для любой производственной среды, особенно при резке со средней и высокой мощностью, поддержание точной соосности является не просто возможностью, а фундаментальным требованием.

Этапы проверки и регулировки соосности (пошаговое руководство)

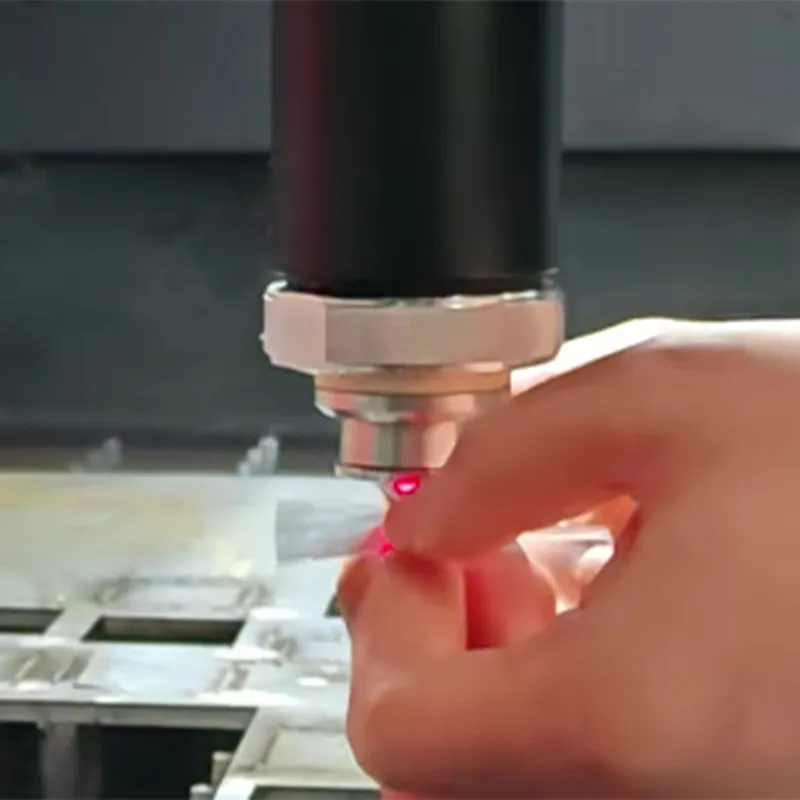

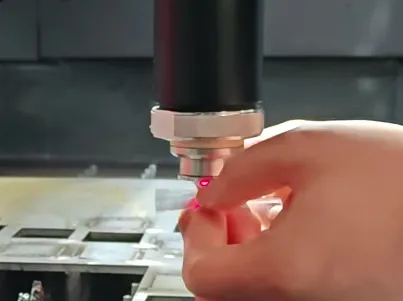

Шаг 1: Прикрепите прозрачную ленту к соплу.

Отрежьте небольшой кусок прозрачной ленты и аккуратно прикрепите его к отверстию сопла. Убедитесь, что поверхность ленты чистая и полностью приклеилась.

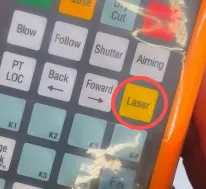

Шаг 2: Установите фокус на 0 и выпустите короткий импульс.

Установите положение фокуса на 0 мм, нажмите кнопку «Лазер» (ручной импульсный режим) и выпустите один импульс низкой энергии. Это оставит отпечаток на ленте.

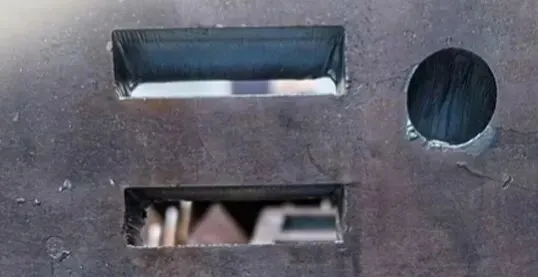

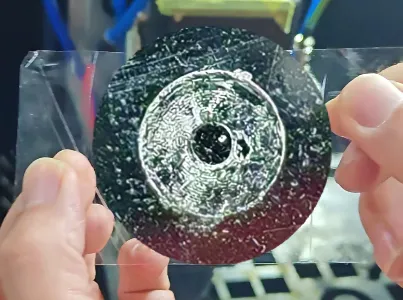

Шаг 3: Проверьте положение лазерного пятна.

Снимите ленту и посмотрите на место ожога:

• Идеальный вариант: лазерное пятно находится точно в центре круглого отверстия сопла.

• Если пятно смещено от центра: это означает, что соосность не удовлетворительна и необходимо произвести регулировку.

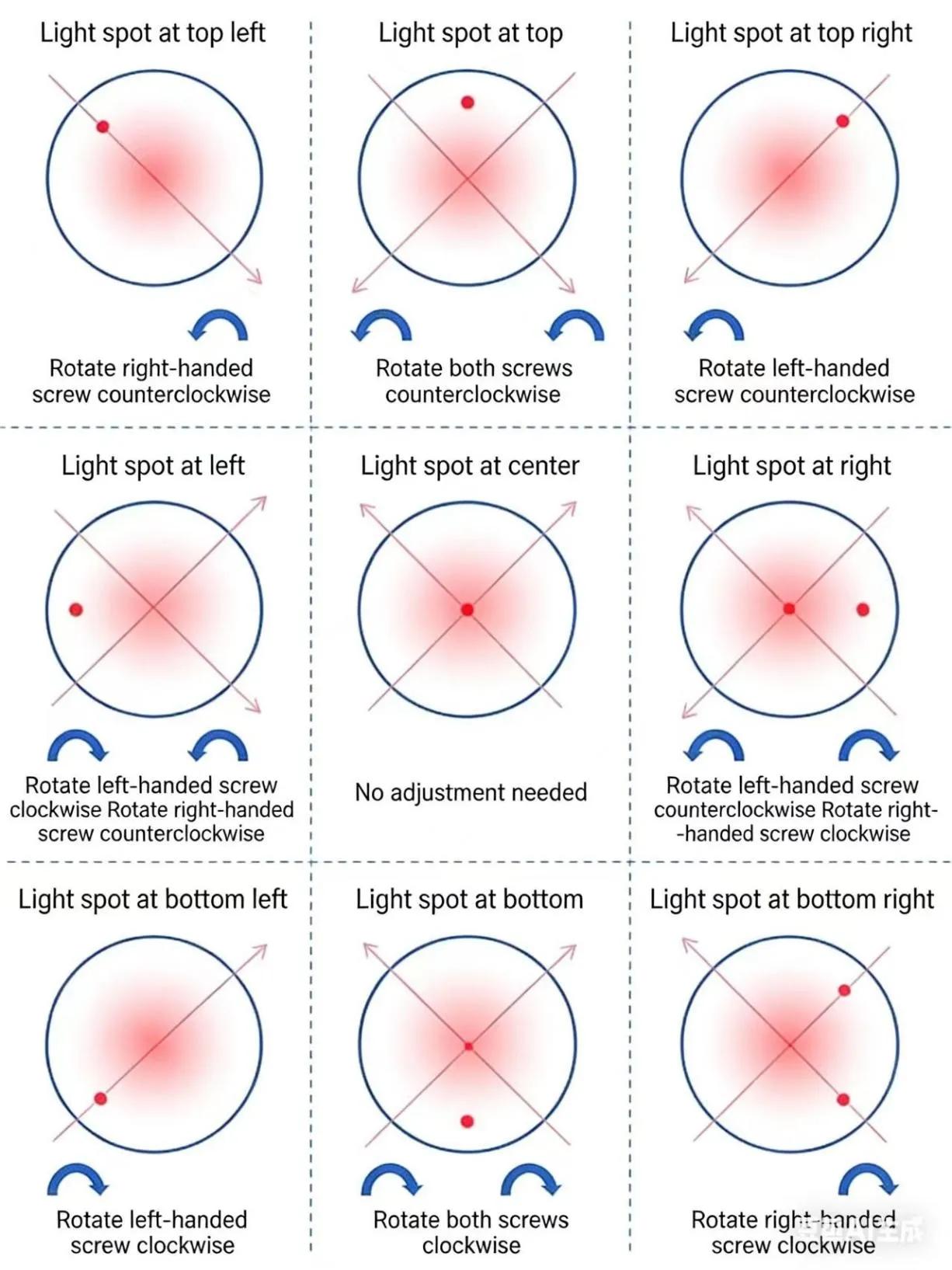

Шаг 4: Коаксиальное выравнивание лазера

Отрегулируйте луч в центральное положение с помощью регулировочных винтов (обычно два винта с шестигранной головкой, расположенные на лазерной головке):