Технологические параметры и показатели производительности лазерной резки

2025-11-14

Лазерная резка — это хорошо известная технология обработки, использующая лазерный луч высокой плотности энергии для точного раскроя материалов. Она широко применяется для обработки как металлических, так и неметаллических материалов. Наиболее распространённым оборудованием для данной технологии являются лазерные режущие станки.

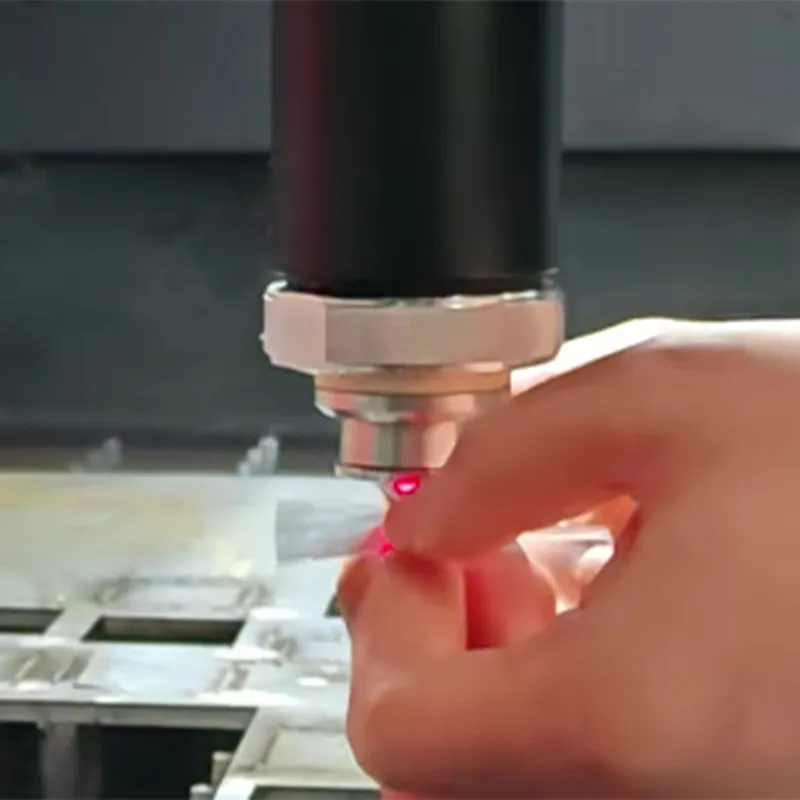

Принцип работы лазерной резки

В основе работы лазерного режущего станка лежит принцип использования лазерного луча. Ключевым элементом является лазерный пучок, генерируемый высокомощным лазером. С помощью системы зеркал и линз, особенно фокусирующей линзы, луч концентрируется в очень маленькое пятно диаметром обычно от нескольких десятков до нескольких сотен микрометров. Это создаёт чрезвычайно высокую плотность энергии на поверхности обрабатываемого материала.

Процесс резки

Под воздействием лазера с высокой плотностью энергии поверхность материала быстро нагревается до тысяч или даже десятков тысяч градусов Цельсия, что приводит к мгновенному плавлению, испарению или возгоранию материала. Для металлов также может происходить реакция окисления.

Роль вспомогательного газа

В процессе лазерной резки часто используется подача вспомогательного газа под высоким давлением (например, кислород, азот, аргон или сжатый воздух). С одной стороны, газ помогает удалять расплавленный или испарённый материал, с другой — защищает зону резки, уменьшает зону термического влияния и повышает качество и скорость резки.

Основные технологические параметры

• Мощность лазера — определяет глубину и скорость резки.

• Скорость резки — влияет на качество кромки и производительность.

• Давление и тип газа — выбор газа зависит от материала (кислород для стали, азот для нержавейки и алюминия).

• Фокусное расстояние и положение луча — влияют на ширину реза и качество кромки.

• Частота импульсов — важна для резки тонких или отражающих материалов.

Ключевые показатели производительности

• Точность резки — отклонение от заданных размеров.

• Шероховатость кромки — качество поверхности реза.

• Ширина реза — минимальная толщина разрезаемого материала.

• Скорость обработки — производительность станка.

• Энергоэффективность — потребление энергии на единицу обработанного материала.

Таким образом, лазерная резка сочетает высокую точность, скорость и универсальность, что делает её незаменимой в современном производстве.

Основные технологические параметры и особенности лазерной резки промышленных материалов

Ключевые параметры процесса лазерной резки

1. Мощность лазера

• Высокая отражательная способность материала (например, алюминий, медь) требует повышенной мощности для компенсации потерь энергии.

• Высокая теплопроводность (например, у меди, алюминия) ускоряет рассеивание тепла, что также требует увеличения мощности.

• Материалы с высокой температурой плавления (например, вольфрам, титан) нуждаются в высокой плотности энергии для плавления или испарения.

2. Скорость резки

• Оптимальная скорость зависит от толщины материала и давления газа. При слишком низкой или высокой скорости шероховатость реза возрастает (U-образная зависимость).

• С увеличением толщины скорость резки снижается, а требуемая мощность возрастает.

3. Давление и расход газа

• Функции газа:

• Удаление расплавленного материала из зоны реза.

• Защита от окисления (при использовании инертных газов).

• Участие в экзотермической реакции (кислород для резки стали).

• Выбор сопла и расхода газа зависит от толщины материала и требуемого качества кромки.

4. Качество луча, фокусное расстояние и расфокусировка

• Режим луча TEM₀₀ обеспечивает минимальный диаметр пятна и максимальную плотность энергии.

• Фокусное расстояние линзы:

• Короткое фокусное расстояние → меньший диаметр пятна, но малая глубина резкости.

• Длинное фокусное расстояние → большая глубина резкости, но снижение плотности энергии.

• Расфокусировка: обычно отрицательная (фокус ниже поверхности материала) для улучшения качества реза.

5. Сопло

• Конические коаксиальные сопла обеспечивают равномерное распределение газа.

• Расстояние от сопла до материала должно оставаться постоянным для стабильности процесса.

Особенности лазерной резки промышленных материалов

1. Металлические материалы

• Углеродистая сталь:

• Резка с кислородом позволяет достичь ширины реза до 0,1 мм для тонких листов.

• Максимальная толщина резки превышает 20 мм.

• Нержавеющая сталь:

• Минимальная зона термического влияния сохраняет коррозионную стойкость.

• Используется азот для чистого реза без окалины.

• Алюминий и сплавы:

• Высокая отражательность требует высокой мощности (особенно для CO₂-лазеров).

• Лазеры с длиной волны 1,06 мкм (волоконные) более эффективны.

• Титан:

• Кислород вызывает окисление и перегрев → рекомендуется аргон/азот.

• Медь и латунь:

• Чрезвычайно высокая отражательность делает резку CO₂-лазером практически невозможной.

2. Неметаллические материалы

• Пластмассы, дерево, ткани:

• Легко поглощают излучение CO₂-лазера (10,6 мкм).

• Ограничения по толщине: дерево — до 75 мм, фанера — до 25 мм.

• Керамика и кварц:

• Резка возможна с контролируемым растрескиванием (метод управляемого разлома).

• Стекло и камень:

• Склонны к растрескиванию → требуют специальных методов (например, наносекундные лазеры).

3. Сложные материалы

• Композиты и твердые сплавы:

• Требуют экспериментального подбора параметров для минимизации дефектов.

Оптимизация процесса

1. Экспериментальная настройка параметров для новых материалов.

2. Мониторинг состояния сопла и линз для стабильности качества.

3. Автоматизация контроля расстояния до материала и скорости подачи газа.

Лазерная резка сочетает высокую точность, скорость и гибкость, но требует точного контроля параметров для каждого типа материала.

Пути повышения эффективности, качества и экономичности лазерной резки

На практике применение лазерной резки требует комплексного подхода к оптимизации трёх ключевых аспектов: производительности, качества и себестоимости. Повышение эффективности технологии может быть достигнуто за счёт следующих мер:

1. Использование лазеров повышенной мощности

Применение современных лазеров мощностью до 10 кВт и выше позволяет значительно увеличить скорость резки, особенно для толстых материалов, одновременно уменьшая зону термического влияния и деформацию заготовки.

2. Оптимизация технологических параметров

Точная настройка мощности, скорости резки, типа и давления вспомогательного газа, а также расстояния от сопла до материала в зависимости от конкретных свойств обрабатываемого материала позволяет добиться оптимального сочетания скорости и качества.

3. Внедрение систем автоматической фокусировки

Автоматическая корректировка положения фокуса лазера в зависимости от толщины и типа материала обеспечивает стабильную точность реза.

4. Оптимизация перемещений режущей головки

Сокращение времени холостого хода за счёт увеличения скорости позиционирования головки между резами повышает общую производительность оборудования.

5. Автоматическое распознавание и адаптация

Системы автоматического определения кромок материала и углов наклона с последующей коррекцией траектории реза уменьшают количество брака и время подготовки.

6. Совершенствование программного обеспечения ЧПУ

Использование современных САМ-систем для:

• Симмуляции процесса резки

• Оптимизации раскроя и траекторий

• Минимизации холостых перемещений

• Повышения коэффициента использования материала

7. Регламентное техническое обслуживание

Регулярная замена расходных компонентов, очистка оптики, калибровка оборудования и своевременная диагностика предотвращают внеплановые простои и сохраняют стабильное качество обработки.

8. Контроль условий эксплуатации

Поддержание чистоты в рабочей зоне, стабильной температуры (+15...+25°C) и влажности (40-60%) предотвращает загрязнение оптики и обеспечивает повторяемость результатов.

9. Модернизация систем управления

Внедрение современных ЧПУ с повышенной точностью позиционирования, улучшенными алгоритмами интерполяции и поддержкой сложных пространственных траекторий расширяет технологические возможности.

10. Внедрение инновационных решений

Постоянный мониторинг и применение новых разработок:

◦ Высокоэффективные волоконные и дисковые лазеры

◦ Адаптивные оптические системы

◦ AI-алгоритмы для прогнозирования и коррекции параметров

◦ Системы онлайн-мониторинга качества

Реализация этих мер позволяет создать сбалансированную технологическую систему, где рост производительности не происходит за счёт снижения качества, а оптимизация затрат достигается через повышение общей эффективности производства. Ключевым фактором успеха является системный подход, сочетающий современное оборудование, грамотную настройку параметров и профессиональное обслуживание.