Технология лазерной очистки и её применение в области финишной обработки

2025-11-28

В связи с стремительным развитием электромобилей во всём мире резко возрос спрос на литиевые батареи — один из ключевых компонентов. Это привело к появлению новых задач и вызовов в процессах изготовления литиевых батарей, включая технологии финишной обработки.

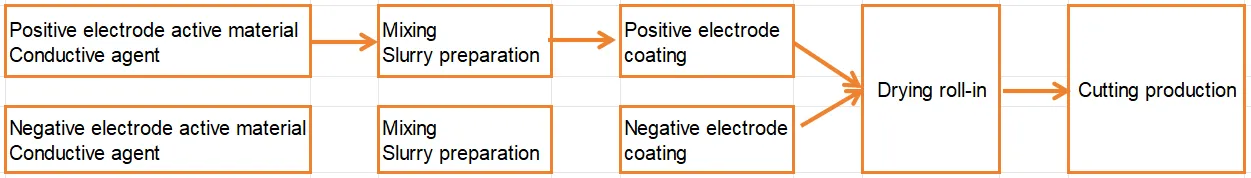

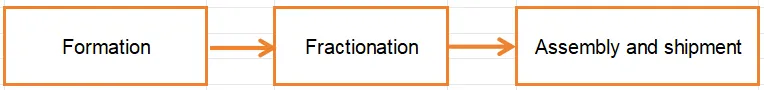

Процесс производства литиевых батарей делится на три основных этапа:

1. Предварительный этап (изготовление электродов)

Цель этого этапа — превращение сырья в электродные пластины, где ключевым процессом является нанесение покрытия.

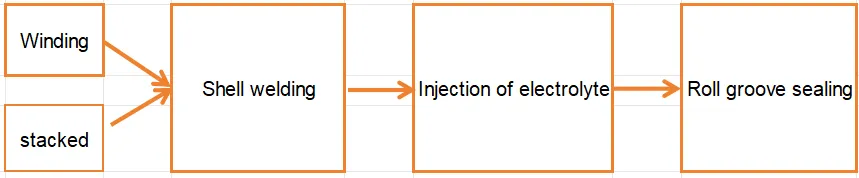

2. Промежуточный этап (сборка элементов)

На этом этапе электродные пластины преобразуются в неактивированные ячейки батареи.

3. Заключительный этап (формирование и упаковка)

Этап включает тестирование и упаковку, а ключевыми процессами являются формирование (формировка) и разделение по ёмкости.

Лазерная очистка, благодаря своей высокой точности, отсутствию контакта с поверхностью и экологической безопасности, находит применение на различных стадиях производства литиевых батарей. Например:

• Очистка электродных пластин перед нанесением покрытия для повышения адгезии и однородности.

• Удаление загрязнений и оксидов с контактов и поверхностей элементов для улучшения электрических характеристик.

• Подготовка поверхностей перед сборкой и упаковкой для обеспечения герметичности и долговечности.

Таким образом, интеграция лазерной очистки в процессы финишной обработки позволяет повысить качество, надёжность и эффективность производства литиевых батарей, что особенно важно в условиях роста спроса на электромобили и развитие отрасли накопителей энергии.

Производство электродных листов

Синтез ячеек

Формовка и упаковка

Лазерная очистка является одной из важных технологий финишной обработки в процессе производства литиевых батарей.

В данной статье анализируется, как с точки зрения технологии, применения и оборудования лазерной очистки можно способствовать развитию индустрии новых энергетических автомобилей.

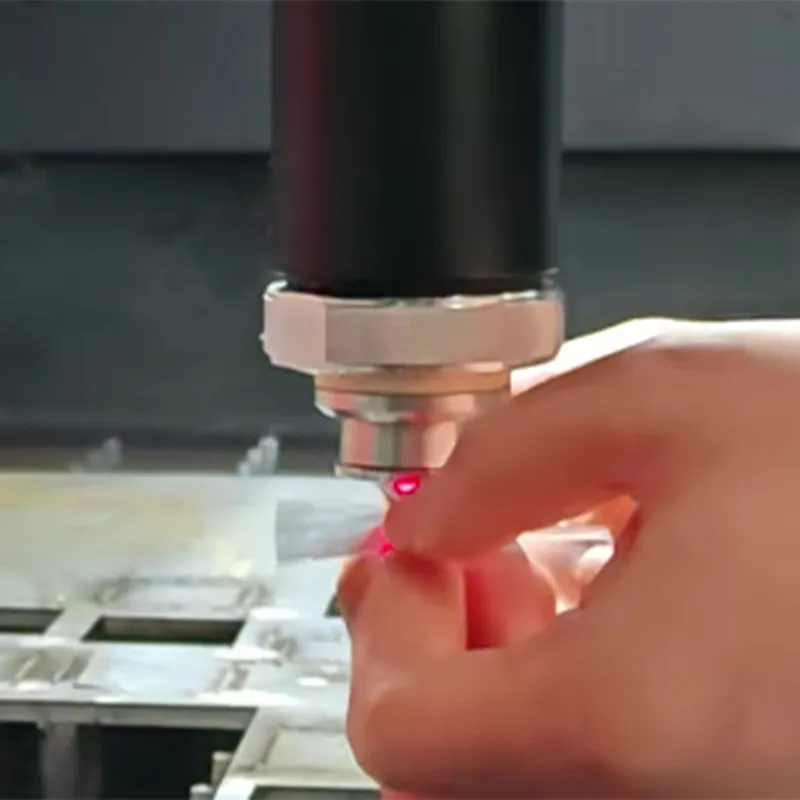

Технологический процесс лазерной очистки

Лазерная очистка, известная как "наиболее перспективная зеленая технология очистки XXI века", в основном имеет два режима работы: ручной и автоматический.

По сравнению с традиционными методами очистки, лазерная очистка имеет более широкий спектр применения и обладает такими значительными преимуществами, как экологичность, низкая стоимость, высокая эффективность, высокая точность и бесконтактная обработка.

В последние годы она широко используется в промышленном производстве, таких как автомобилестроение, аэрокосмическая отрасль, прецизионная электроника, медицинское оборудование, судостроение и другие области.

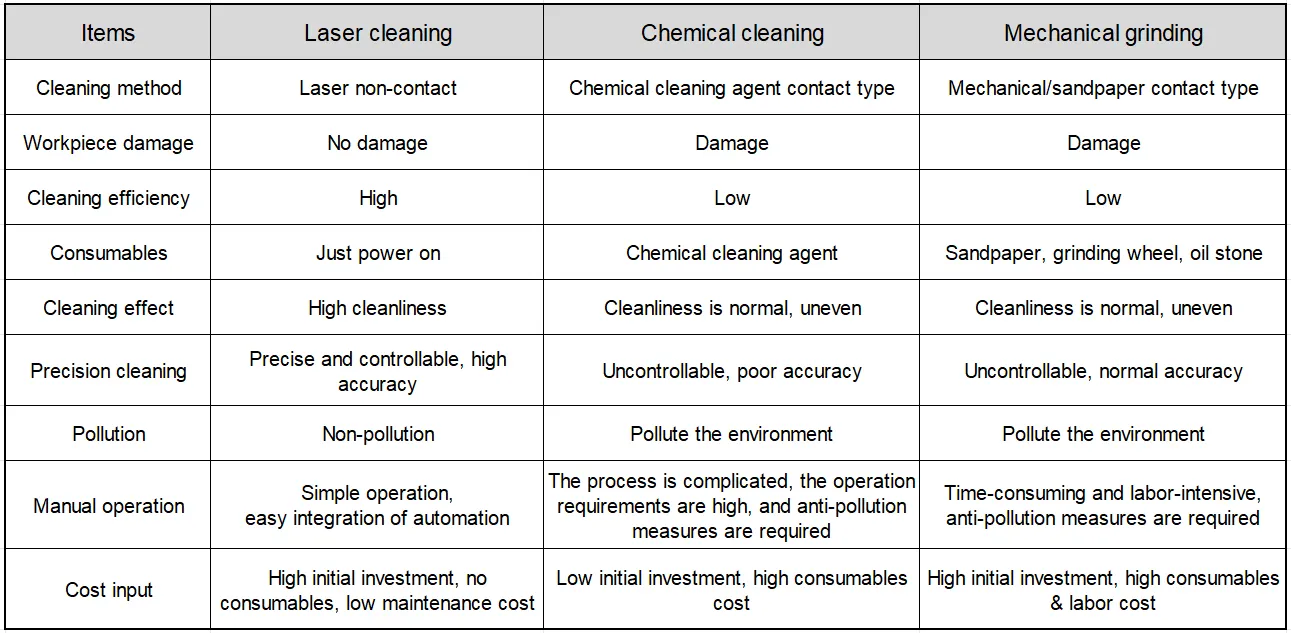

Лазерная очистка VS Химическая очистка VS Механическая полировка

Применение лазерной очистки

Лазерная очистка перед нанесением электродного покрытия

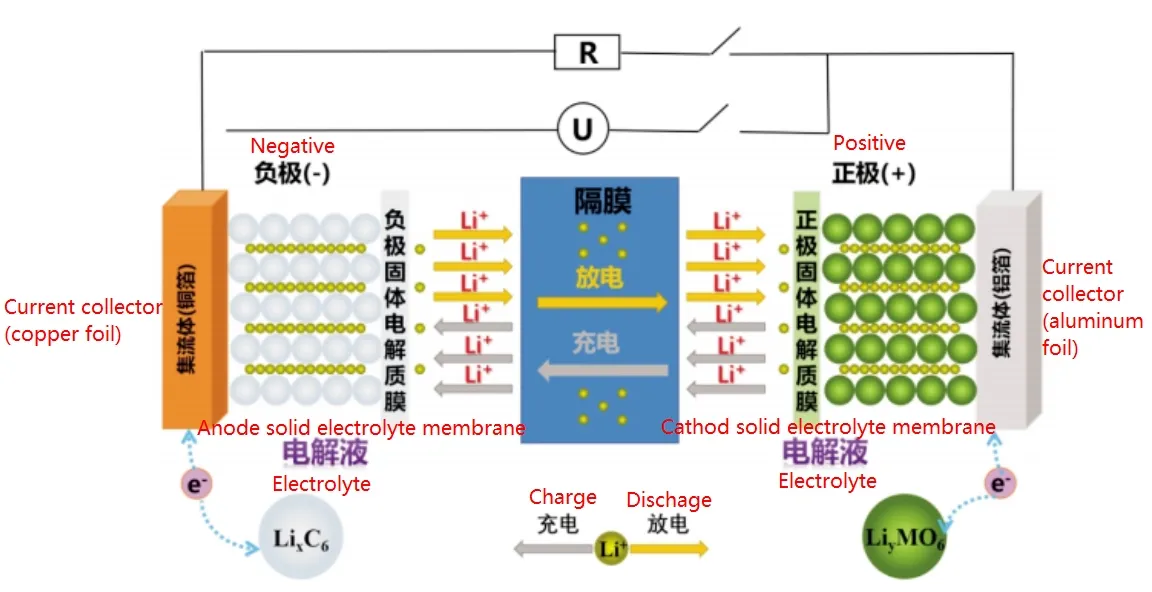

Положительные и отрицательные электроды литиевых батарей изготавливаются путём нанесения электродных материалов на алюминиевую и медную фольгу. Обычно токоприёмник положительного электрода выполнен из алюминиевой фольги, а токоприёмник отрицательного электрода — из медной фольги. Основным ключевым процессом данного этапа является нанесение покрытия. Чтобы избежать микрокоротких замыканий внутри батареи, вызванных примесями, пылью и другими частицами, необходимо очищать медную и алюминиевую фольгу перед нанесением покрытия. Это обеспечит стабильность последующего токосъёма внутри батареи. Чистота меди и алюминия должна составлять более 98%, с высоким уровнем чистоты и поверхностью без оксидного слоя.

Традиционная влажная очистка этанолом может повредить другие части литиевых батарей, вызвать снижение механических свойств алюминиевой фольги и привести к «водородной хрупкости». Хотя ультразвуковая очистка превосходит традиционную влажную очистку этанолом, она также имеет недостатки. Например, при кавитационном воздействии ультразвука на металлическую фольгу возможно коррозионное повреждение алюминиевой фольги и образование усадочных раковин. Кроме того, фольга, используемая для электродов литиевых батарей, обычно представляет собой «нулевую» фольгу толщиной 10 мкм. Под влиянием времени и мощности очистки мелкие поры могут увеличиваться.

Лазерная очистка — это сухой метод без расходных материалов, который позволяет достичь практически нулевых дефектов с точки зрения чистоты поверхности и гидрофобности алюминиевой фольги. Одновременно она повышает эффективность процесса очистки и экономит ресурсы. Наиболее важно то, что она позволяет осуществлять мониторинг данных процесса очистки в реальном времени и количественную оценку результатов, что максимизирует эффект нанесения и покрытия электродов, а также повышает стабильность серийного производства.

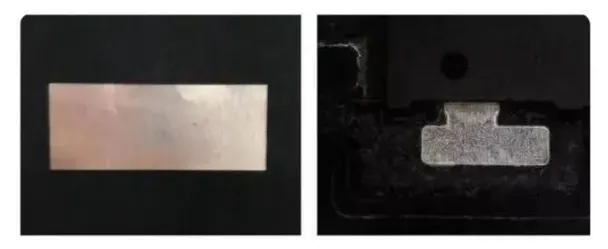

Лазерная очистка клемм ячеек батареи перед сваркой

Клеммы — это металлические полосы, выводящие положительный и отрицательный полюса в батарее, и служащие точками контакта при зарядке и разрядке. Перед сваркой каждая соединяемая поверхность требует обработки для удаления загрязнений в зоне сварного шва. Чистая и равномерная поверхность является обязательным условием для качественной сварки и соединения, в противном случае могут возникнуть проблемы, такие как непровар, трещины и поры в шве, что повлияет на надёжность и долговечность электрического соединения.

Ручная очистка неэффективна и затратна, в то время как плазменная очистка требует использования технологических газов в качестве расходных материалов. Кроме того, ионизация газа повышает риск электропроводности между положительным и отрицательным полюсами батареи. Поэтому в процессе применения часто приходится многократно переворачивать ячейку для раздельной очистки полюсов, что значительно снижает общую эффективность.

Лазерная очистка позволяет эффективно удалять загрязнения, пыль и другие частицы с торцевой поверхности батареи без использования каких-либо расходных материалов (твердых, жидких или газообразных). Она также существенно сокращает производственный цикл и снижает себестоимость. Перед сваркой применяется прямое импульсное лазерное облучение для очистки, что вызывает повышение температуры поверхности и тепловое расширение, приводя к вибрации загрязнений или подложки. В результате загрязнения преодолевают силы поверхностного сцепления и отделяются от основы, достигая цели очистки поверхности объекта.

Лазерная очистка наружного клеевого покрытия при сборке батареи

Для предотвращения аварийных ситуаций с литиевыми батареями обычно требуется изолировать ячейки с помощью наружного клеевого покрытия. Перед этим необходимо очистить изоляционные пластины и торцевые панели, удалив загрязнения с поверхности ячеек и придав им шероховатость для улучшения адгезии клея или покрытия. Это позволяет эффективно избежать таких проблем, как короткое замыкание и повреждения.

Ручная очистка подразумевает лишь простую обмотку, что неэффективно и дорого. Перед нанесением покрытия корпус батареи не проходит качественной и полной очистки, а результат покрытия не тестируется с достаточной точностью. При проверке с помощью CCD-камеры на внешней плёнке недостаточно очищенной ячейки могут обнаруживаться морщины, пузыри, царапины и другие дефекты. Часто фиксируются пузыри диаметром ≥0,3 мм, что увеличивает риск утечек, коррозии от влаги, сокращает срок службы батареи и создаёт угрозу безопасности.

Лазерная технология очистки позволяет достичь высокой степени чистоты поверхности элементов питания, соответствующей уровню Sa3, с коэффициентом удаления загрязнений свыше 99,9%. В отличие от традиционных методов очистки, лазерная обработка не создаёт механических напряжений на поверхности элементов, обеспечивая максимальное сохранение исходных физико-химических показателей материала, что способствует продлению срока службы аккумуляторов. Кроме того, лазерная очистка не сопровождается образованием вредных загрязняющих веществ, что делает её экологически безопасным «зелёным» методом очистки.

Расширение областей применения лазерной очистки.

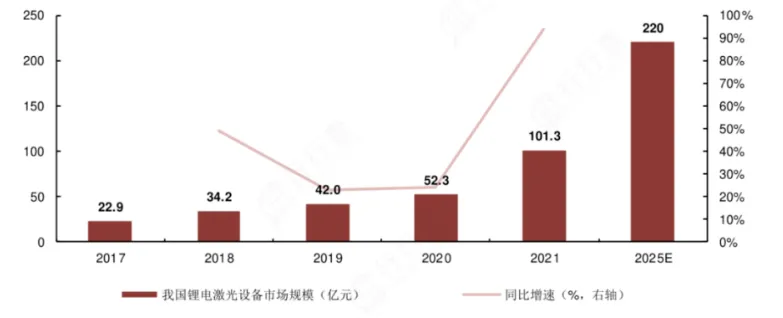

Объем рынка лазерного оборудования для литиевых аккумуляторов в Китае (в млрд юаней) и годовой рост

В 2021 году объем рынка лазерного оборудования для литиевых аккумуляторов составил 10,13 млрд юаней. Под влиянием растущего спроса на электромобили ожидается, что к 2025 году потребность в лазерном оборудовании для литиевых аккумуляторов достигнет 22 млрд юаней.

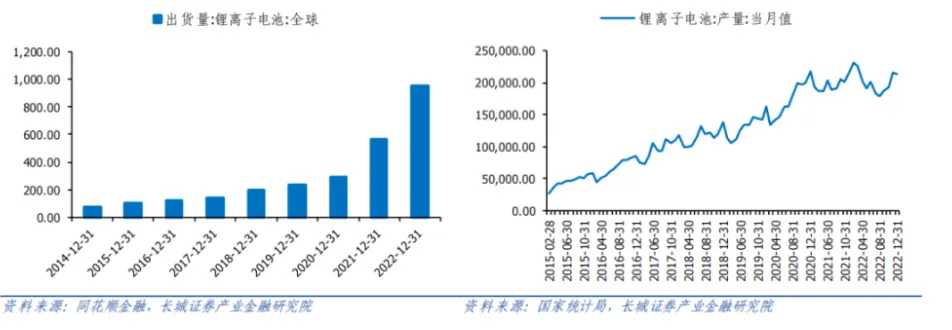

Поставки литий-ионных аккумуляторов в мире

Производство литий-ионных аккумуляторов: месячные показатели

Объёмы поставок Литий-ионные аккумуляторы

Литий-ионные аккумуляторы: Производство:

мировые показатели (ГВт·ч) месячные показатели (млн штук)

Согласно данным исследовательской компании QYR, к 2026 году мировой рынок лазерной очистки достигнет почти 745 млрд долларов США при совокупном среднегодовом темпе роста около 4,3%.

Как свидетельствует публичная информация, США уже применяют лазерную технологию очистки для обработки поверхностей истребителей F-16 и транспортных самолётов C-130. В Великобритании компания Rolls-Royce использует лазерную очистку для обработки поверхностей десятков титановых деталей в авиационных двигателях.

Китай также активно развивает лазерные технологии очистки:

• 2016 — создание первой лазерной очистной установки в Китае.

• 2018 — достижение мощности лазерных очистных систем уровня 100 Вт.

• 2019 — прорыв в волоконных лазерных технологиях с мощностью выше 1000 Вт.

Это способствует высококачественному развитию инновационных технологий в лазерной отрасли. Помимо применения в производстве силовых аккумуляторов для новых энергетических систем, лазерная очистка также используется для:

• Очистки поверхностей шин и кузовов перед покраской.

• Удаления крупных масляных загрязнений с деталей.

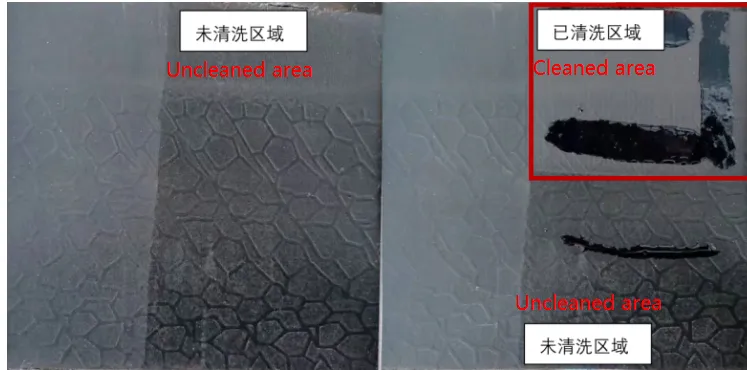

Лазерная очистка шин

С развитием электромобилей ужесточаются требования к контролю уровня шума шин. Лазерная очистка позволяет:

• Снизить износ и шумность шин электромобилей.

• Повысить комфорт и качество вождения.

Преимущества по сравнению с традиционными методами:

1. Отсутствие расходных материалов и повреждения шин в процессе очистки.

2. Высокая эффективность и стабильность результатов.

3. Возможность полной автоматизации.

4. Стоимость использования составляет лишь 1/10 от стоимости сухой очистки льдом.

В процессе производства бесшумных шин сфокусированный высокоэнергетический лазерный луч направляется на поверхность органических полимерных материалов, вызывая физико-химические изменения на их поверхности. Это позволяет улучшить качество шин и производственные процессы, повысить совместимость шин с кузовом автомобиля и общую производительность транспортного средства. Лазерная очистка эффективно удаляет остатки разделительных агентов на внутренней стенке шины, улучшая качество нанесения композитных покрытий и адгезионные свойства полиуретановых губчатых материалов.